Cos'è un dispositivo CSSD?

1.Che cos'è a Dispositivo CSSD ?

Nelle istituzioni mediche, il Dipartimento centrale di fornitura sterile (CSSD) è uno dei dipartimenti principali per garantire la sicurezza medica. In quanto componente principale, le apparecchiature CSSD svolgono compiti importanti come la pulizia, la disinfezione, la sterilizzazione, l'imballaggio, lo stoccaggio e la distribuzione di dispositivi medici, che sono direttamente correlati alla sicurezza chirurgica, al controllo delle infezioni e alla salute dei pazienti.

(1) Il ruolo delle apparecchiature CSSD

Il compito principale delle apparecchiature CSSD è garantire che tutti i dispositivi medici riutilizzabili siano sterili prima di ogni utilizzo, evitando così infezioni crociate e infezioni nosocomiali. Nello specifico, le apparecchiature CSSD devono completare i seguenti collegamenti chiave:

Pulizia: rimuovere accuratamente sangue, residui di tessuto, microrganismi e altri contaminanti dalla superficie del dispositivo.

Disinfezione: uccide la maggior parte dei microrganismi patogeni attraverso metodi chimici o fisici.

Sterilizzazione: utilizzare la tecnologia ad alta temperatura, gas chimico o plasma per eliminare completamente tutti i microrganismi, comprese le spore batteriche.

Imballaggio: utilizzare materiali di imballaggio sterili per sigillare il dispositivo per evitare la ricontaminazione dopo la sterilizzazione.

Conservazione e distribuzione: conservare in un ambiente sterile e distribuire ai reparti clinici secondo necessità. Questi collegamenti sono strettamente collegati e qualsiasi problema in qualsiasi fase può portare al fallimento della sterilizzazione. Pertanto, le apparecchiature CSSD devono soddisfare rigorosi standard di settore per garantire la sicurezza medica.

(2) Principio di funzionamento delle apparecchiature CSSD

Il principio di funzionamento delle apparecchiature CSSD varia a seconda della loro funzione.

1). Attrezzature per la pulizia

La pulizia è il primo passo nel processo CSSD, solitamente utilizzando una combinazione di pulizia meccanica e pulizia manuale. Le apparecchiature di pulizia meccanica come le apparecchiature di pulizia e disinfezione a spruzzo utilizzano acqua ad alta pressione e detergenti speciali per lavare la superficie dello strumento, mentre le apparecchiature di pulizia a ultrasuoni utilizzano onde sonore ad alta frequenza per generare minuscole bolle e rimuovere macchie ostinate negli spazi vuoti dello strumento attraverso l'effetto cavitazione. Dopo la pulizia, lo strumento deve essere risciacquato e asciugato per evitare che l'umidità residua possa compromettere il successivo effetto di sterilizzazione.

2). Attrezzature per la sterilizzazione

La sterilizzazione è l’anello più critico nella CSSD. I metodi di sterilizzazione comuni includono:

Autoclave: utilizzare vapore ad alta temperatura (121°C~134°C) e ad alta pressione per penetrare nello strumento e uccidere tutti i microrganismi. È adatto per strumenti metallici, tessuti e altri oggetti resistenti alle alte temperature. Sterilizzazione con ossido di etilene (sterilizzatore EO): sterilizza attraverso la permeazione di vapori chimici. È adatto per plastica, gomma e dispositivi elettronici che non sono resistenti al calore, ma richiedono un tempo di ventilazione più lungo per rimuovere i gas residui.

Sterilizzazione al plasma con perossido di idrogeno (H₂O₂ Plasma): utilizza il plasma per decomporre le molecole di perossido di idrogeno in un ambiente a bassa temperatura, uccidendo rapidamente i microrganismi. È adatto per strumenti di precisione come endoscopi e unità elettrochirurgiche.

3) Attrezzature per l'imballaggio

Gli strumenti sterilizzati devono essere sigillati per prevenire la contaminazione durante il trasporto e la conservazione. Le termosigillatrici vengono utilizzate per sigillare sacchetti di carta-plastica o imballaggi in Tyvek, mentre i contenitori di sterilizzazione riutilizzabili forniscono una barriera più affidabile.

4) Sistemi di stoccaggio e tracciabilità

Le moderne centrali di sterilizzazione sono generalmente dotate di sistemi di conservazione intelligenti che utilizzano codici a barre o tecnologia RFID per registrare la pulizia, la sterilizzazione e l'utilizzo di ciascuno strumento, garantendo la completa tracciabilità. Le aree di stoccaggio sterili devono mantenere una temperatura e un'umidità costanti e la tecnologia di purificazione a flusso laminare deve essere utilizzata per ridurre la contaminazione da particolato trasportato dall'aria.

(3) Caratteristiche del prodotto delle apparecchiature CSSD

Le apparecchiature CSSD devono soddisfare requisiti di elevata efficienza, sicurezza e intelligenza nella progettazione. Le caratteristiche principali includono: Elevato grado di automazione: la maggior parte delle moderne apparecchiature di pulizia e sterilizzazione adotta un sistema di controllo PLC, che può essere preprogrammato per ridurre gli errori operativi umani. Sicuro e affidabile: le apparecchiature di sterilizzazione devono avere funzioni di monitoraggio della pressione e della temperatura in tempo reale e interrompere automaticamente il funzionamento in condizioni anomale per prevenire incidenti. Risparmio energetico e protezione ambientale: alcune apparecchiature adottano un sistema di circolazione dell'acqua o un design a basso consumo energetico per ridurre lo spreco di risorse. Forte compatibilità: può gestire strumenti di vari materiali e forme, come endoscopi rigidi, cateteri morbidi, strumenti chirurgici di precisione, ecc. Conforme agli standard internazionali: come ISO 13485 (Sistema di gestione della qualità dei dispositivi medici), standard AAMI (American Association for the Advancement of Medical Instrumentation), ecc.

(4) Il ruolo delle apparecchiature CSSD nel sistema medico

Riduzione del rischio di infezioni ospedaliere: attraverso rigorosi processi di sterilizzazione, è possibile ridurre efficacemente le infezioni chirurgiche, le infezioni correlate ai cateteri e altri problemi.

Miglioramento della qualità medica: gli strumenti sterili sono la base per un intervento chirurgico di successo e il funzionamento stabile delle apparecchiature CSSD è direttamente correlato alla sicurezza del paziente.

Ottimizzazione della gestione delle risorse: il sistema di tracciabilità intelligente può monitorare l'uso delle attrezzature, evitare sprechi e migliorare l'efficienza del fatturato.

Requisiti di conformità: le autorità sanitarie di vari paesi hanno norme rigorose sulla CSSD, come lo standard cinese WS 310, per garantire che le istituzioni mediche soddisfino i requisiti di controllo delle infezioni.

2.Quali sono le principali categorie di apparecchiature CSSD?

In quanto dipartimento principale del controllo delle infezioni ospedaliere, il Dipartimento centrale di fornitura sterile (CSSD) è responsabile della pulizia, disinfezione, sterilizzazione, imballaggio, conservazione e distribuzione dei dispositivi medici riutilizzabili in tutto l'ospedale. La qualità e le prestazioni delle apparecchiature CSSD sono direttamente correlate alla sicurezza medica e rappresentano la prima linea di difesa contro le infezioni ospedaliere.

(1) Attrezzature per la pulizia e la disinfezione

La pulizia e la disinfezione rappresentano il primo passo nel flusso di lavoro della CSSD e il loro scopo è rimuovere completamente la materia organica, la materia inorganica e i microrganismi dai dispositivi medici. Le moderne centrali di sterilizzazione sono dotate principalmente delle seguenti apparecchiature di pulizia e disinfezione:

Macchina per la pulizia e la disinfezione completamente automatica: questa è una delle attrezzature più basilari nella CSSD. Utilizza una combinazione di acqua nebulizzata ad alta temperatura e disinfettanti chimici per pulire e disinfettare a fondo i dispositivi medici. I modelli avanzati hanno un design multicamera e possono gestire diversi tipi di dispositivi contemporaneamente. La sua temperatura operativa è solitamente controllata tra 60 e 95 ℃, che può uccidere efficacemente i comuni microrganismi patogeni senza causare danni ai dispositivi. Il sistema di filtraggio della circolazione dell'acqua integrato nell'apparecchiatura può rimuovere il particolato generato durante il processo di pulizia per garantire la pulizia dell'acqua di pulizia.

Le macchine per la pulizia ad ultrasuoni sono progettate specificamente per il trattamento di strumenti con strutture complesse, pori piccoli o articolazioni. Funzionano utilizzando ultrasuoni ad alta frequenza (tipicamente 40kHz) per indurre la cavitazione nei liquidi, creando milioni di minuscole bolle di vuoto. Le onde d'urto generate dal collasso di queste bolle riescono a penetrare anche le più piccole fessure degli strumenti, rimuovendo a fondo ogni residuo organico aderito ad essi. Le moderne macchine per la pulizia ad ultrasuoni sono inoltre dotate di sistemi di riscaldamento e funzioni di degasaggio per migliorare ulteriormente l'efficacia della pulizia. Richiedono un detergente multienzimatico specializzato e seguono un processo standard di "risciacquo ad immersione-ultrasuoni".

Postazioni di lavoro per la pulizia degli endoscopi: con la crescente popolarità della tecnologia endoscopica, le apparecchiature per la pulizia degli endoscopi sono diventate una componente cruciale della CSSD. Queste unità presentano un design modulare e in genere includono un rilevatore di perdite, un serbatoio di risciacquo iniziale, un serbatoio di risciacquo con enzimi, un serbatoio di risciacquo e un serbatoio di risciacquo finale. I modelli avanzati sono inoltre dotati di un sistema di perfusione automatizzato per garantire una pulizia accurata di tutti i lumi dell'endoscopio. Realizzate con materiali resistenti alla corrosione e progettate ergonomicamente, queste unità riducono significativamente l'intensità del lavoro. I programmi di pulizia e disinfezione devono essere rigorosamente rispettati durante l'uso per garantire che ogni passaggio venga eseguito accuratamente.

Attrezzatura per il pretrattamento degli strumenti: utilizzata per il trattamento iniziale degli strumenti contaminati in sala operatoria, comprese l'idratazione e la decontaminazione. Questa tipologia di apparecchiature viene solitamente installata nella zona di congiunzione tra la sala operatoria e la Centrale Operativa. Può pretrattare gli strumenti dopo l'uso in primo luogo per evitare che il sangue e i fluidi corporei si secchino e aumentino la difficoltà di pulizia. Le moderne apparecchiature di pretrattamento sono dotate di una funzione di spruzzatura automatica, che può spruzzare uniformemente speciali idratanti. Ha anche una funzione di stoccaggio chiuso per prevenire la diffusione della contaminazione.

(2) Attrezzatura per la sterilizzazione

La sterilizzazione è il fulcro del lavoro del CSSD e il suo scopo è uccidere completamente tutti i microrganismi, comprese le spore batteriche. Secondo il principio di sterilizzazione e gli strumenti applicabili, la CSSD è dotata principalmente delle seguenti apparecchiature di sterilizzazione:

Sterilizzatore a vapore a pressione di vuoto pulsante: questa è l'apparecchiatura di sterilizzazione più comunemente utilizzata negli ospedali ed è adatta per strumenti medici resistenti alle alte temperature e all'elevata umidità. Il suo principio di funzionamento è quello di eliminare l'aria dalla camera di sterilizzazione durante la fase di prevuoto in modo che il vapore saturo possa penetrare completamente in tutte le parti dello strumento. I parametri tipici di sterilizzazione sono: temperatura 132-134℃, pressione 205,8 kPa e tempo di mantenimento 4-10 minuti (a seconda del tipo di strumento). I moderni sterilizzatori sono controllati da microcomputer e possono registrare e memorizzare automaticamente i parametri chiave di ciascun ciclo di sterilizzazione per garantire la tracciabilità del processo. L'apparecchiatura è inoltre dotata di sistemi di monitoraggio biologico e di monitoraggio chimico per verificare l'effetto della sterilizzazione in tempo reale.

Sistema di sterilizzazione al plasma a bassa temperatura con perossido di idrogeno: progettato per strumenti di precisione non resistenti alle alte temperature, come strumenti elettronici, prodotti in plastica, ecc. Il processo di sterilizzazione è costituito da tre fasi: in primo luogo, la soluzione di perossido di idrogeno viene vaporizzata e diffusa in tutta la camera di sterilizzazione; quindi, viene utilizzato un campo elettrico a radiofrequenza per generare un plasma, potenziando ulteriormente l'effetto di sterilizzazione; e infine, il perossido di idrogeno residuo viene rimosso attraverso la ventilazione. L'intero ciclo di sterilizzazione dura circa 50 minuti, con temperatura controllata tra 45-50°C, innocua per i materiali sensibili al calore. I vantaggi di questo tipo di apparecchiature sono il ciclo di sterilizzazione veloce e l'assenza di residui tossici. Tuttavia, i suoi requisiti di carico sono più rigorosi e non può processare materiali cellulosici o liquidi.

Gli sterilizzatori all'ossido di etilene vengono utilizzati principalmente per dispositivi medici estremamente sensibili alle alte temperature e all'umidità, come alcuni prodotti polimerici e dispositivi elettronici. L'ossido di etilene è uno sterilizzante ad ampio spettro che può penetrare in vari materiali di imballaggio a temperatura ambiente e uccidere tutti i microrganismi. I parametri tipici di sterilizzazione sono: temperatura di 55°C, umidità relativa del 60%, concentrazione di ossido di etilene di 600 mg/l e tempo di esposizione di 1-6 ore. A causa della tossicità e dell'infiammabilità dell'ossido di etilene, l'apparecchiatura deve essere dotata di sistemi di sicurezza completi, tra cui rilevamento delle perdite, progettazione a prova di esplosione e trattamento dei gas di scarico. Dopo la sterilizzazione, gli articoli devono essere ventilati per 12-24 ore per garantire che il gas residuo venga ridotto a un livello sicuro. Sterilizzatore a calore secco: adatto per strumenti non resistenti all'umidità e al calore ma resistenti alle alte temperature, come vetreria, oli, polveri, ecc. Il suo principio di funzionamento è quello di condurre il calore attraverso l'aria ad alta temperatura. Le condizioni tipiche di sterilizzazione sono 160℃ per 120 minuti o 170℃ per 60 minuti. I moderni sterilizzatori a calore secco utilizzano la tecnologia a convezione forzata per garantire una distribuzione uniforme della temperatura e sono dotati di filtri ad alta efficienza per garantire che durante il processo di sterilizzazione non vengano introdotti nuovi contaminanti. Gli svantaggi di questo tipo di apparecchiature sono i lunghi cicli di sterilizzazione e l'elevato consumo energetico.

(3) Attrezzature per l'imballaggio e lo stoccaggio

Un imballaggio e una conservazione adeguati sono fondamentali per garantire che gli articoli sterilizzati rimangano sterili prima dell'uso. CSSD è dotato delle seguenti attrezzature specializzate:

Termosigillatrice medica: utilizzata per sigillare vari materiali di imballaggio per la sterilizzazione, come sacchetti di carta-plastica, imballaggi in Tyvek, ecc. Le moderne termosigillatrici sono controllate da microprocessori e possono regolare con precisione la temperatura e la pressione di sigillatura per garantire l'integrità e la consistenza del sigillo. I modelli avanzati sono dotati di una funzione di rilevamento dell'integrità in grado di identificare e rifiutare automaticamente i pacchi con sigilli non qualificati. L'apparecchiatura dispone anche di una funzione di conteggio in grado di registrare il carico di lavoro e ricordare di sostituire la lama.

Sistema di contenitori rigidi per sterilizzazione: composto da un corpo in acciaio inossidabile, un anello di tenuta in silicone e una membrana filtrante ad alta efficienza, può essere riutilizzato più di 500 volte. Rispetto ai materiali di imballaggio usa e getta, i contenitori rigidi hanno prestazioni di protezione migliori, in particolare i contenitori rigidi hanno prestazioni di protezione migliori e sono particolarmente adatti per la sterilizzazione e la conservazione di strumenti di precisione. I moderni sistemi di contenitori sono dotati di moduli di identificazione intelligenti in grado di registrare informazioni come il numero di utilizzi e i cicli di sterilizzazione. Alcuni prodotti sono inoltre dotati di una valvola di bilanciamento della pressione per garantire una penetrazione sufficiente del mezzo di sterilizzazione.

Sistema di conservazione di articoli sterili: inclusi armadietti di conservazione puliti, scaffali intelligenti, ecc. Questi dispositivi utilizzano la tecnologia di purificazione a flusso laminare per mantenere un ambiente pulito ISO Classe 8, prevenendo efficacemente la contaminazione secondaria degli articoli sterilizzati. I sistemi di stoccaggio intelligenti monitorano automaticamente i livelli di inventario e registrano le date di scadenza, implementando un sistema di gestione "first-in, first-out". Alcuni prodotti di fascia alta sono inoltre dotati di controllo automatico della temperatura e dell'umidità per garantire che l'ambiente di conservazione soddisfi i requisiti normativi.

Banchi da lavoro per l'imballaggio: progettati specificamente per l'imballaggio degli strumenti, sono costruiti con materiali antistatici e resistenti alla corrosione. Questi banchi di lavoro sono tipicamente suddivisi in un'area pulita e un'area di imballaggio, dotata di moduli funzionali come illuminazione per l'ispezione degli strumenti e scaffalature per lo stoccaggio del materiale di imballaggio. I moderni banchi da lavoro per l'imballaggio incorporano anche funzionalità di pesatura per garantire che il peso delle confezioni soddisfi i requisiti normativi, evitando che il sovrappeso influisca sull'efficacia della sterilizzazione.

(4) Apparecchiature per il monitoraggio della qualità

Il monitoraggio della qualità è la massima priorità del lavoro della CSSD. Per garantire che la qualità di ciascun collegamento sia controllabile viene utilizzata la seguente attrezzatura:

Sistema di monitoraggio biologico: Utilizzando spore termofile di Bacillus come batteri indicatori, l'effetto di sterilizzazione viene verificato mediante test colturali. I moderni strumenti di monitoraggio biologico possono ottenere una coltura rapida, ottenere risultati entro 24 ore e registrare automaticamente i dati di monitoraggio.

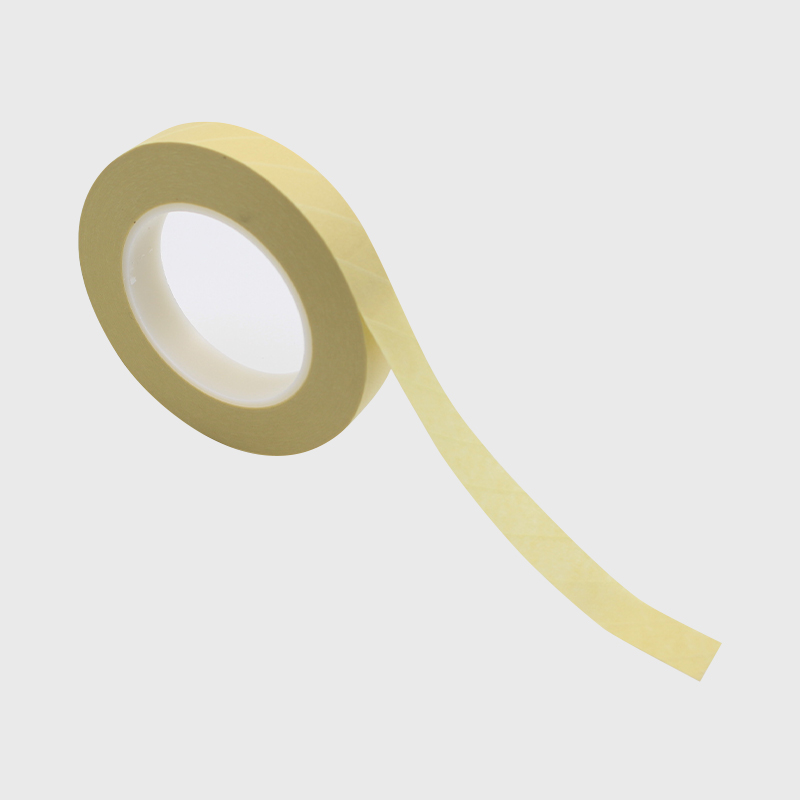

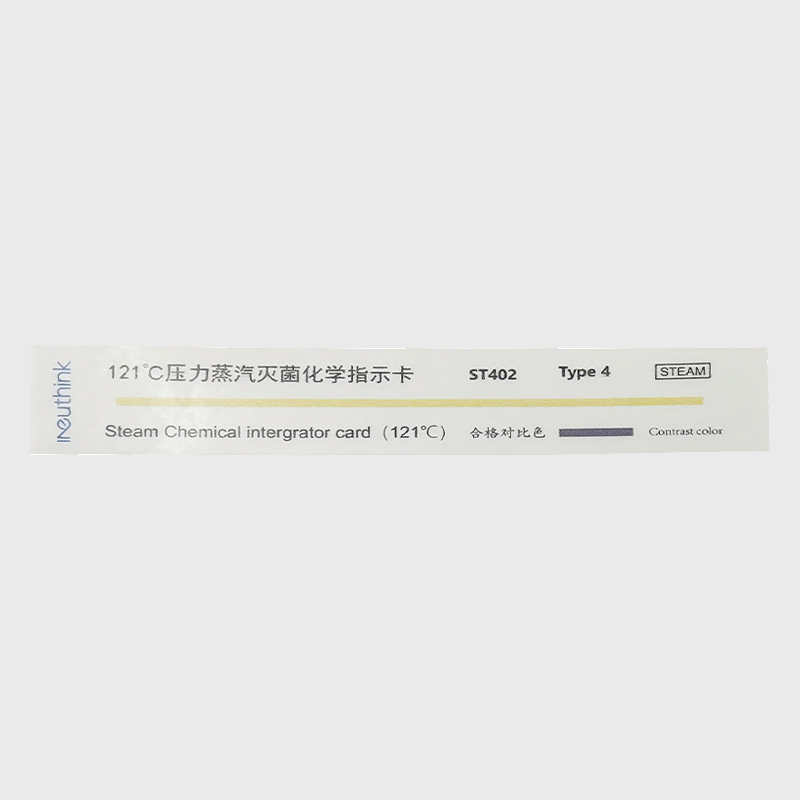

Apparecchiature per il monitoraggio chimico: compresi lettori di schede con indicatori chimici, sistemi di interpretazione degli indicatori chimici striscianti, ecc., utilizzati per monitorare i parametri fisici del processo di sterilizzazione in tempo reale.

Apparecchiature per il test dei dispositivi: come lenti di ingrandimento con sorgenti luminose, rilevatori di endoscopi, ecc., utilizzate per verificare la pulizia e l'integrità degli strumenti.

(5) Attrezzature di supporto ausiliario

Sistema di trattamento dell'acqua pura: fornisce acqua di pulizia che soddisfa gli standard, solitamente utilizzando la tecnologia di deionizzazione EDI a osmosi inversa RO.

Sistema di tracciabilità intelligente: basato sulla tecnologia RFID o codice a barre, realizza la tecnologia del codice di vita completa dello strumento e realizza il monitoraggio e la gestione dell'intero ciclo di vita dello strumento.

Attrezzature per il trasporto: compresi veicoli da trasporto chiusi, veicoli a guida automatizzata (AGV), ecc., per garantire il trasporto sicuro degli strumenti tra i reparti.

3.Come gestire i dispositivi CSSD?

Il Centro centrale di sterilizzazione e fornitura (CSSD) è il dipartimento principale del controllo delle infezioni ospedaliere. La gestione delle apparecchiature è direttamente correlata alla qualità della sterilizzazione dei dispositivi medici, alla sicurezza dei pazienti e al livello di controllo delle infezioni ospedaliere. Le apparecchiature CSSD sono di vario tipo, tra cui pulizia, disinfezione, sterilizzazione, imballaggio, conservazione, monitoraggio e altre apparecchiature. Una cattiva gestione può portare al fallimento della sterilizzazione, a danni alle apparecchiature e persino a gravi incidenti di infezione ospedaliera. Pertanto, è fondamentale istituire un sistema di gestione delle apparecchiature CSSD scientifico e standardizzato.

(1) Gestione dell'approvvigionamento e dell'accettazione delle apparecchiature CSSD

1). Valutazione prima dell'acquisto dell'attrezzatura

L’approvvigionamento delle apparecchiature CSSD dovrebbe basarsi sulle effettive esigenze dell’ospedale e considerare i seguenti fattori:

Dimensioni dell'ospedale e volume chirurgico: selezionare l'attrezzatura con capacità adeguata in base alla quantità di attrezzature trattate.

Tipo di attrezzatura: se sono coinvolti un gran numero di strumenti di precisione (come endoscopi, bisturi elettrochirurgici, ecc.), è necessario equipaggiare apparecchiature di sterilizzazione a bassa temperatura (come sterilizzatori al plasma con perossido di idrogeno).

Standard di settore: le apparecchiature devono essere conformi agli standard nazionali pertinenti, come la WS 310.1-2016 cinese "Specifiche di gestione dei centri di sterilizzazione e fornitura ospedaliera" e la norma ISO 13485 (Sistema di gestione della qualità dei dispositivi medici). Qualificazione del fornitore: dare priorità ai produttori con un servizio post-vendita completo e supporto tecnico.

2) Accettazione dell'attrezzatura e verifica dell'installazione

All'arrivo, l'apparecchiatura viene sottoposta a rigorose verifiche di accettazione e installazione:

Ispezione disimballaggio: verificare la completezza del modello dell'apparecchiatura, degli accessori e della documentazione tecnica.

Qualificazione dell'installazione (IQ): garantire che l'apparecchiatura sia installata in un ambiente adatto (ad esempio, alimentazione elettrica, fornitura d'acqua, sistema di scarico, ecc.).

Controllare il livellamento dell'apparecchiatura e assicurarsi che i tubi di collegamento siano sigillati.

Qualificazione operativa (OQ): testare le funzioni di base delle apparecchiature, come la pressione del flusso d'acqua in una lavatrice e il livello di vuoto in uno sterilizzatore.

Qualificazione delle prestazioni (PQ): condurre test effettivi di sterilizzazione o pulizia per garantire che l'apparecchiatura soddisfi le prestazioni specificate.

(2). Funzionamento e gestione quotidiana di Attrezzature CSSD

1) Procedure Operative Standardizzate (SOP)

Per ciascun dispositivo CSSD devono essere stabilite procedure operative dettagliate, tra cui:

Autotest all'accensione: controlla lo stato del dispositivo e le impostazioni dei parametri per il corretto funzionamento.

Requisiti di caricamento:

Rondelle: gli strumenti devono essere completamente aperti per evitare sovrapposizioni e bloccare il flusso dell'acqua spray.

Sterilizzatori: gli articoli imballati devono essere disposti adeguatamente per garantire un'adeguata penetrazione del vapore o dello sterilizzante.

Selezione della procedura:

Selezionare la procedura di sterilizzazione appropriata (ad esempio, sterilizzazione a vapore ad alta pressione, sterilizzazione a bassa temperatura) in base al materiale dello strumento.

Registrare i parametri chiave (temperatura, pressione, tempo, ecc.) per ciascun ciclo di sterilizzazione.

Gestione anomala:

Se il dispositivo emette un allarme o funziona in modo anomalo, interrompere immediatamente l'uso e segnalare una riparazione.

2) Documenti sull'utilizzo delle apparecchiature

Registro operativo: registra lo stato operativo quotidiano dell'apparecchiatura, inclusi lotti di sterilizzazione, operatori, parametri operativi, ecc.

Registro di manutenzione: registra la manutenzione e le riparazioni delle apparecchiature per garantirne la tracciabilità.

(3) Gestione della manutenzione e cura delle apparecchiature della centrale di sterilizzazione

1) Manutenzione quotidiana Attrezzatura per la pulizia: controllare ogni giorno che l'astina dell'erogatore non sia ostruita e che il filtro sia pulito. Sostituire regolarmente detergenti e lubrificanti. Attrezzatura di sterilizzazione: controllare ogni giorno se la guarnizione della porta è intatta e il livello dell'olio della pompa a vuoto è normale. Pulire regolarmente la bilancia nella camera di sterilizzazione. Attrezzatura per l'imballaggio: controllare se la lama del termosigillatore è affilata e se la temperatura di sigillatura è stabile.

2) Manutenzione professionale regolare Manutenzione trimestrale: il produttore o ingegneri professionisti eseguono una manutenzione approfondita, come la sostituzione dell'anello di tenuta, la calibrazione del sensore, ecc. Ispezione annuale: eseguire l'ispezione del recipiente a pressione sullo sterilizzatore per garantire la conformità agli standard di sicurezza.

(4) Gestione del controllo qualità delle apparecchiature CSSD

1) Monitoraggio fisico Monitorare i parametri di sterilizzazione (temperatura, pressione, tempo) in tempo reale per garantire il rispetto degli standard. Utilizzare le schede con indicatori chimici (come le schede con indicatori chimici mobili di Classe 5) per verificare l'effetto della sterilizzazione.

2). Monitoraggio biologico

Il monitoraggio biologico dovrebbe essere condotto almeno una volta alla settimana:

Sterilizzatore a vapore ad alta pressione: utilizzare le spore di Geobacillus stearothermophilus.

Sterilizzatore all'ossido di etilene: utilizzare le spore di Bacillus atrophaeus.

Monitoraggio biologico rapido: alcune apparecchiature supportano 2-4 ore di coltura rapida per migliorare l'efficienza del monitoraggio.

3). Monitoraggio ambientale

Area di stoccaggio degli articoli sterili:

Effettuare regolarmente la coltura dell'aria per garantire che i requisiti di pulizia siano soddisfatti (come ≤4 CFU/piastra·30min).

Controllo della temperatura e dell'umidità tra le apparecchiature:

La temperatura nell'area di sterilizzazione deve essere controllata a 18-24℃ e l'umidità al 40-60%.

(5) Formazione del personale e gestione delle apparecchiature CSSD

1). Formazione degli operatori

Formazione pre-lavoro:

Apprendere i principi dell'attrezzatura, le procedure operative e le misure di risposta alle emergenze.

Solo dopo aver superato la valutazione l'apparecchiatura può essere utilizzata in modo indipendente.

Formazione regolare di aggiornamento:

La valutazione delle capacità operative viene condotta ogni sei mesi per garantire la competenza del personale.

2). Formazione del personale dirigente

Formazione sul controllo qualità:

Scopri i metodi di monitoraggio della sterilizzazione e l'analisi dei dati.

Formazione sulla gestione delle attrezzature:

Comprendere i punti chiave della manutenzione delle apparecchiature e i metodi di risoluzione dei problemi.

(6) Gestione delle emergenze delle apparecchiature CSSD

1). Piano di emergenza per guasti alle apparecchiature

Attrezzatura di riserva: le apparecchiature chiave (come gli sterilizzatori) dovrebbero essere dotate di apparecchiature di riserva per evitare che guasti improvvisi possano compromettere l'intervento chirurgico.

Piano alternativo di emergenza:

Se la sterilizzatrice non funziona, contattare il CSSD di un ospedale vicino per ricevere assistenza.

2). Gestione degli errori di sterilizzazione

Meccanismo di richiamo:

Se il monitoraggio biologico fallisce, tutti gli strumenti del lotto devono essere tracciati e risterilizzati.

Analisi delle cause:

Controllare i parametri dell'attrezzatura, i metodi di caricamento, i materiali di imballaggio, ecc. per trovare la causa principale del problema.

Tabella dei punti di manutenzione delle apparecchiature CSSD:

| Tipo di attrezzatura | Articolo di manutenzione | Contenuto della manutenzione | Frequenza di manutenzione | Requisiti di registrazione |

| Lavadisinfettore | Ispezione del braccio irroratore | Controllare la rotazione regolare e il blocco dell'ugello. | Ogni giorno | Registrare eventuali anomalie |

| Pulizia del filtro | Rimuovere e sciacquare il filtro per rimuovere eventuali residui. | Settimanale | Registrare la data della pulizia. | |

| Ispezione della tenuta | Ispezionare la guarnizione del portello per individuare segni di deterioramento o crepe. | Mensile | Scatta foto per la documentazione o sostituisci il sigillo. | |

| Decalcificazione del sistema idrico | Pulire i tubi e il serbatoio dell'acqua utilizzando un prodotto disincrostante dedicato. | Trimestrale | Registrare la data di decalcificazione e il numero di lotto. | |

| Autoclave | Manutenzione della pompa per vuoto | Controllare il livello dell'olio e, se necessario, sostituire l'olio della pompa per vuoto. | Mensile | Registrare la marca dell'olio e la data di sostituzione. |

| Pulizia della camera di sterilizzazione | Rimuovere incrostazioni e residui dalla camera | Settimanale | Registra lo stato di pulizia | |

| Taratura della valvola di sicurezza | Testare la funzione di scarico della pressione per verificarne il corretto funzionamento | Annuale (ispezione obbligatoria) | Mantenere il rapporto di ispezione | |

| Rilevamento perdite di tubazioni | Ispezionare i tubi e i giunti del vapore per individuare eventuali perdite | Trimestrale | Registrare i risultati dell'ispezione | |

| Apparecchiature per la sterilizzazione a bassa temperatura | Misura della concentrazione di perossido di idrogeno | Calibrare i sensori di concentrazione per garantire un'erogazione accurata dello sterilizzante | Mensile | Registrare i dati di calibrazione |

| (Plasma/ossido di etilene) | Ispezione della tenuta del serbatoio del gas | Controllare eventuali perdite nei collegamenti del serbatoio dello sterilizzante | Ogni volta che viene sostituito un serbatoio del gas | Registrare la persona che esegue l'ispezione |

| Sistema di monitoraggio biologico | Verifica della temperatura dell'incubatrice | Utilizzare un termometro standard per verificare la temperatura effettiva dell'incubatrice (56 ± 2°C). | Mensile | Registrare le variazioni di temperatura. |

| Gestione della data di scadenza delle compresse di spore | Verificare che l'indicatore biologico sia entro la data di scadenza. | Prima di ogni utilizzo, | Registrare il numero di lotto e la data di scadenza. |

Considerazioni sulla manutenzione:

Manutenzione preventiva: crea un calendario di manutenzione e pianifica in anticipo la manutenzione regolare.

Gestione dei pezzi di ricambio: fare scorta di parti critiche soggette ad usura (guarnizioni, filtri, ecc.).

Doppia verifica: dopo una manutenzione importante, due persone devono verificare lo stato dell'apparecchiatura.

Segnalazione anomala: disattivare immediatamente l'apparecchiatura e segnalare qualsiasi degrado delle prestazioni.

4.Quali sono i difetti più comuni delle apparecchiature CSSD?

Il Centro centrale di fornitura per la sterilizzazione (CSSD) è un’importante linea di difesa per il controllo delle infezioni ospedaliere. La stabilità del funzionamento delle sue apparecchiature è direttamente correlata alla qualità di sterilizzazione dei dispositivi medici e alla sicurezza dei pazienti. Nel lavoro reale, varie apparecchiature CSSD potrebbero non funzionare correttamente a causa di usura meccanica, funzionamento improprio o fattori ambientali. Se non gestiti in tempo, potrebbero verificarsi gravi conseguenze. Questo articolo introdurrà sistematicamente i tipi comuni di guasti, le cause e i metodi di risposta scientifica delle apparecchiature centrali della CSSD.

(1) Guasti tipici dei sistemi di pulizia e disinfezione

Le attrezzature per la pulizia e la disinfezione rappresentano il primo anello del flusso di lavoro della CSSD. Il suo fallimento spesso porta al successivo fallimento della sterilizzazione. Il guasto più comune è il funzionamento anomalo del braccio irroratore, che si manifesta con un blocco della rotazione o un arresto completo. Ciò è solitamente dovuto al deposito a lungo termine di minerali nell'acqua ad alta pressione che blocca il foro di nebulizzazione o alla mancanza di lubrificazione del cuscinetto che porta ad una maggiore resistenza meccanica. Durante il funzionamento effettivo, se si riscontra un'anomalia nel braccio irroratore, è necessario fermarlo immediatamente e pulire il foro di nebulizzazione con un ago speciale. Se necessario, il lubrificante dei cuscinetti deve essere sostituito. La chiave per prevenire tali guasti è stabilire un sistema di manutenzione regolare. Si consiglia di smontare e pulire la struttura dello spray ogni settimana ed eseguire una manutenzione approfondita ogni trimestre.

Un altro problema comune è l'asciugatura incompleta dell'attrezzatura. Quando si riscontrano macchie d'acqua sulla superficie o sul lume dello strumento, è necessario concentrarsi sul controllo dello stato di funzionamento dell'elemento riscaldante e della velocità della ventola di asciugatura. Casi in molti ospedali hanno dimostrato che l'asciugatura incompleta è spesso causata dall'accumulo di impurità, come la lanugine, sul filtro del condotto dell'aria, con conseguente scarsa circolazione dell'aria calda. Pertanto, la pulizia mensile del filtro del condotto dell'aria dovrebbe essere un elemento di manutenzione standard. Per gli strumenti chirurgici di emergenza, è possibile attivare un armadio di asciugatura di riserva per l'uso in emergenza, ma la calibrazione della temperatura deve essere accurata.

(2) Gestione di emergenza di guasti alle apparecchiature di sterilizzazione

Il guasto delle apparecchiature di sterilizzazione rappresenta il rischio operativo più grave della CSSD. Il guasto più tipico degli sterilizzatori a vapore ad alta pressione è l'anomalia del sistema del vuoto, che si manifesta come allarme della fase del vuoto o come fallimento del test Bowie-Dick. Questa situazione è causata principalmente dalla contaminazione e dal deterioramento dell'olio della pompa per vuoto, che perde la sua funzione di lubrificazione e tenuta, o da perdite nei giunti dei tubi del vapore. L'esperienza ha dimostrato che l'uso di vapore di qualità inferiore (contenuto di acqua troppo elevato) accelera il danneggiamento della pompa a vuoto. Quando si verifica un guasto del vuoto, è possibile utilizzare temporaneamente una procedura di sterilizzazione con spostamento per gravità, ma le dimensioni dell'imballaggio dello strumento devono essere ridotte per garantire l'effetto di penetrazione del vapore.

Il sistema di sterilizzazione a bassa temperatura con perossido di idrogeno spesso affronta il problema della mancata iniezione dello sterilizzante. È stato osservato che quando l'umidità ambientale è troppo elevata (>70%RH), la cartuccia di perossido di idrogeno tende ad assorbire umidità e cristallizzarsi, causando il blocco parziale della linea di iniezione. A questo punto, il programma di lavaggio della tubazione integrato nel sistema deve essere eseguito almeno 3 volte e un nuovo lotto di cartucce sterilizzanti deve essere sostituito. Vale la pena notare che il rilevamento dei residui di perossido di idrogeno deve utilizzare una carta reattiva speciale e le normali schede con indicatori chimici non possono riflettere accuratamente la quantità residua effettiva. La situazione più pericolosa di uno sterilizzatore a ossido di etilene è la perdita di gas. Poiché l’ossido di etilene è cancerogeno e comporta il rischio di esplosione, una volta sentito l’odore dolciastro unico o l’irritazione degli occhi, è necessario attivare immediatamente il piano di emergenza: evacuare le persone entro un raggio di 10 metri, spegnere la corrente e accendere il sistema di scarico di emergenza. Solo dopo aver utilizzato un rilevatore PID professionale per confermare che la concentrazione è inferiore a 1 ppm è possibile eseguire la risoluzione dei problemi. La manutenzione ordinaria di tali apparecchiature dovrebbe prestare particolare attenzione al controllo dell'integrità della guarnizione della porta. Qualsiasi leggera crepa può causare una perdita lenta.

(3) Effetti a catena del guasto delle apparecchiature ausiliarie

I guasti alle apparecchiature di imballaggio vengono spesso facilmente trascurati, ma possono causare gravi conseguenze. Un problema tipico è che la termosigillatrice sigilla in modo allentato. Quando si riscontra che il sacchetto di carta e plastica si strappa facilmente o che sono presenti bolle sulla chiusura, di solito indica che la lama riscaldante è usurata (la durata complessiva è di 5.000 sigilli) o che il sensore di temperatura si è spostato. La soluzione temporanea consiste nell'utilizzare un nastro indicatore di sterilizzazione per il rinforzo manuale, ma contemporaneamente è necessario eseguire il test di sigillatura. Il fallimento del sistema di tracciabilità intelligente si manifesta principalmente come errore nella scansione dei codici a barre, causato principalmente dalla contaminazione della finestra di scansione o dall'interruzione della comunicazione del software. Durante la manutenzione è opportuno verificare la pulizia del lettore ottico.

Il guasto del sistema di trattamento dell'acqua pura si manifesta con un improvviso aumento della conduttività dell'acqua prodotta. La pratica dimostra che circa l'80% dei casi è causato dalla perforazione della membrana RO o dal guasto della colonna di resina. A questo punto è necessario passare immediatamente al serbatoio dell'acqua di riserva ed eseguire un test di integrità del sistema. Vale la pena notare che la sostituzione tempestiva del filtro di pretrattamento (almeno una volta al mese) può prolungare efficacemente la durata della membrana RO.

(4) Strategia sistematica per la gestione dei guasti

Stabilire un meccanismo di risposta a tre livelli è un metodo scientifico per gestire i guasti delle apparecchiature CSSD. I guasti di livello 1 (come il blocco del braccio irroratore) possono essere risolti in loco da operatori addestrati; i guasti di livello 2 (come la calibrazione del sensore) richiedono l'intervento di ingegneri dell'apparecchiatura; guasti di livello 3 (come perdite di sterilizzante) devono contattare il supporto tecnico professionale del produttore. Tutta la gestione dei guasti deve registrare in dettaglio il codice del guasto, il momento in cui si è verificato, le misure di trattamento e i risultati della verifica. Questi dati sono fondamentali per ottimizzare i piani di manutenzione preventiva. Va notato che qualsiasi guasto che coinvolga recipienti a pressione (come gli sterilizzatori a vapore) o gas tossici (come l'ossido di etilene) deve seguire il principio "la sicurezza prima di tutto". Quando c’è incertezza sullo stato dell’attrezzatura è meglio sospenderne l’uso piuttosto che correre rischi. Si raccomanda di organizzare esercitazioni di emergenza simulate ogni trimestre, concentrandosi sulla formazione del personale sulla capacità di interpretare i risultati del monitoraggio biologico, poiché questo è il gold standard per verificare se i guasti delle apparecchiature influiscono sulla qualità della sterilizzazione. Attraverso la gestione sistematica dei guasti e la manutenzione preventiva, l’affidabilità operativa delle apparecchiature CSSD può essere notevolmente migliorata. I dati mostrano che gli ospedali che implementano piani di manutenzione scientifica possono ridurre il tasso di guasti improvvisi alle apparecchiature di oltre il 60%. Ciò non solo garantisce la sicurezza medica, ma riduce anche significativamente il rischio di ritardi negli interventi clinici causati dalla sospensione delle apparecchiature.

Elenco dei guasti e delle soluzioni comuni delle apparecchiature CSSD:

| Tipo di attrezzatura | Sintomi comuni di guasto | Possibili cause | Misure di emergenza | Raccomandazioni per la manutenzione preventiva |

| Lavadisinfettore | Il braccio irroratore non ruota | Orifizio di spruzzo ostruito/cuscinetto danneggiato/guasto al motore | Test di rotazione manuale, utilizzo in emergenza dell'attrezzatura di riserva | Controllare settimanalmente gli orifizi di spruzzatura e lubrificare i cuscinetti trimestralmente |

| Sterilizzatore a vapore ad alta pressione | Livello di vuoto non conforme agli standard | Contaminazione dell'olio della pompa per vuoto/perdita nella tubazione/guasto del sensore | Passare alla procedura di sterilizzazione con spostamento per gravità | Cambiare mensilmente l'olio della pompa per vuoto |

| Sterilizzatore al plasma con perossido di idrogeno | Errore nell'iniezione dello sterilizzante | Cartuccia non forata/Linea bloccata da cristalli | Sostituire la cartuccia ed eseguire la procedura di lavaggio della linea | Testare l'iniezione dopo ogni sostituzione della cartuccia |

| Sterilizzatore all'ossido di etilene | Allarme perdita sterilizzante | Collegamento del serbatoio allentato/Tubo rotto | Evacuare immediatamente il personale e ventilare l'area | Installare un sistema di rilevamento delle perdite |

| Attrezzature per l'imballaggio | Poveri sigilli | Deriva del sensore di usura della lama/temperatura | Rinforzo artificiale del nastro | Verificare quotidianamente la qualità della sigillatura con sacchetti di prova |

| Sistema di trattamento dell'acqua | Maggiore conduttività dell'acqua prodotta | Danno alla membrana RO/guasto della colonna di resina | Passaggio al serbatoio dell'acqua di riserva | Settimanale water quality testing |

| Incubatore di biomonitoraggio | Fluttuazione della temperatura della coltura | Deriva del sensore di invecchiamento/temperatura del modulo di riscaldamento | Passa ai test di laboratorio di terze parti | Mensile Verification with a Standard Thermometer |

Principi generali di risoluzione dei problemi:

Interrompere immediatamente l'uso: Interrompere immediatamente l'uso se si verifica un guasto che influisce sulla qualità della sterilizzazione.

Risposta valutata:

Difetti primari (ad es. blocco del braccio irroratore): gestiti dal responsabile delle attrezzature del reparto.

Guasti intermedi (ad es. deriva del sensore): contattare il tecnico del produttore.

Guasti gravi (ad es. perdita di sterilizzante): attivare il piano di emergenza.

Considerazioni speciali:

Perdite di ossido di etilene: utilizzare un rilevatore dedicato (come un rilevatore PID) per confermare le concentrazioni sicure.

Intervento della valvola di sicurezza dello sterilizzatore a vapore: deve essere ispezionato dalle autorità di regolamentazione delle apparecchiature speciali prima della riattivazione.

Residuo di perossido di idrogeno: utilizzare una striscia reattiva dedicata per testare la concentrazione residua nella camera (dovrebbe essere <1 ppm).

5.Domande frequenti sui dispositivi CSSD

Q1: Cosa devo fare se il braccio irroratore del termodisinfettore non ruota?

Possibili cause: fori di spruzzatura ostruiti, cuscinetti danneggiati, guasto del motore.

Soluzione:

Arrestare immediatamente la macchina, verificare la presenza di fori di spruzzo ostruiti e pulirli con un ago sottile.

Controllare i cuscinetti per esaurimento o danneggiamento dell'olio e sostituirli se necessario.

Se il motore è difettoso, contattare un tecnico per la riparazione.

Misure preventive: pulire settimanalmente i bracci irroratori e lubrificare i cuscinetti trimestralmente.

Q2: Ci sono ancora macchie d'acqua sugli strumenti dopo la pulizia?

Possibili cause: guasto della funzione di asciugatura, elemento riscaldante danneggiato o guasto del sensore di umidità.

Soluzione:

Controllare che la ventola di asciugatura funzioni correttamente.

Testare la resistenza dell'elemento riscaldante per verificare che sia bruciato.

Utilizzare temporaneamente apparecchiature di asciugatura di riserva o eseguire l'asciugatura manuale.

Misure preventive: testare mensilmente la funzione di asciugatura e pulire regolarmente i filtri dei condotti dell'aria.

Q3: Il livello di vuoto nell'autoclave non soddisfa il livello specificato?

Possibili cause: contaminazione dell'olio della pompa per vuoto, perdite nei tubi o contenuto eccessivo di acqua nel vapore.

Soluzione:

Sostituire l'olio della pompa a vuoto (consigliato mensilmente).

Controllare le guarnizioni dei tubi e riparare eventuali perdite. Passare temporaneamente alla sterilizzazione con spostamento per gravità.

Misure preventive: controllare quotidianamente la qualità del vapore e sottoporre a regolare manutenzione il sistema di aspirazione.

Q4: Errore di sterilizzazione con plasma di perossido di idrogeno?

Possibili cause: Iniezione di sterilizzante fallita, asciugatura insufficiente dello strumento, umidità eccessiva della camera.

Soluzione:

Eseguire una procedura di lavaggio della linea e sostituire la cartuccia.

Prolungare il tempo di asciugatura dello strumento (almeno 30 minuti).

Assicurarsi che l'umidità ambientale sia ≤ 60% RH.

Misure preventive: calibrare regolarmente il sensore di concentrazione del perossido di idrogeno.

Q5: Con quale frequenza è necessario effettuare la manutenzione delle apparecchiature CSSD?

Frequenza consigliata:

Giornaliera: pulizia delle superfici e ispezione funzionale.

Settimanale: pulizia del filtro e test della qualità dell'acqua.

Mensile: calibrazione del sensore e ispezione delle guarnizioni.

Annuale: ispezione dei recipienti a pressione e manutenzione completa.

Q6: Quali sono le procedure di emergenza in caso di guasto dell'apparecchiatura?

Passaggi:

Disattivare immediatamente l'apparecchiatura difettosa e attivare l'apparecchiatura di riserva.

Registrare il codice di errore e i sintomi e contattare un tecnico.

Ricondizionare o richiamare l'apparecchiatura interessata. Nota: quando sono coinvolti recipienti a pressione o gas tossici, la sicurezza personale è la priorità.

CONTACT US

CONTACT US