Laboratory Sterilizer Suppliers

informazioni da aggiornare

Con un'area edificabile di 20.310 metri quadrati, l'azienda dispone di un laboratorio di produzione purificato di classe 100.000, una sala per test microbiologici di classe 10.000, un laboratorio fisico e chimico locale di classe 100 e un sistema di stoccaggio standardizzato per materie prime e prodotti finiti.

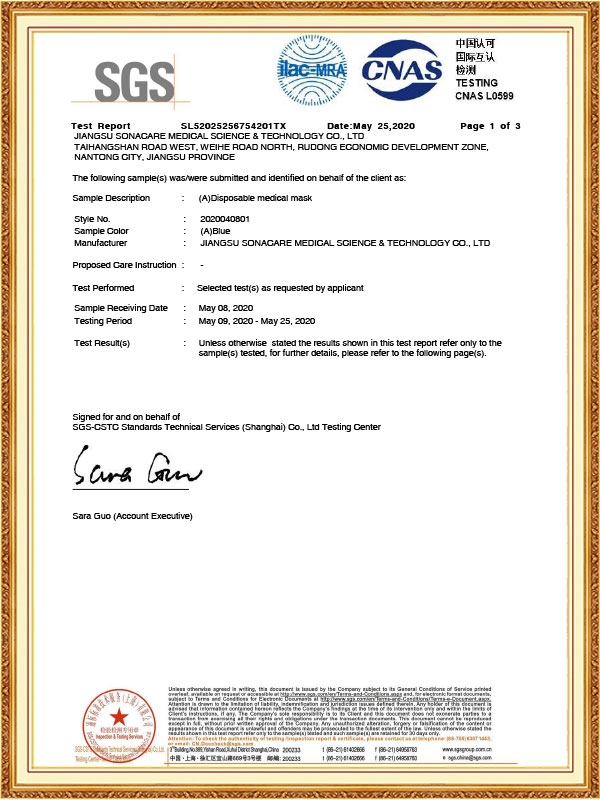

Dal lancio del lotto iniziale di prodotti nel 2013, Eray ha continuamente arricchito le sue categorie di prodotti. I nostri prodotti coprono maschere protettive, materiali di consumo infermieristici, materiali di consumo per il controllo sensoriale, strumenti chirurgici, fornendo soluzioni mediche usa e getta sicure, efficienti ed ecocompatibili per le istituzioni mediche di tutto il mondo.

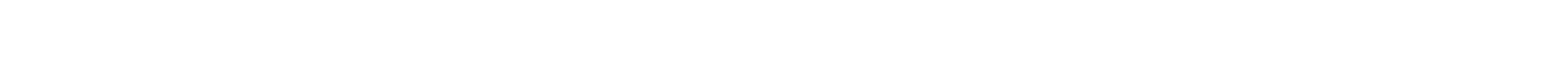

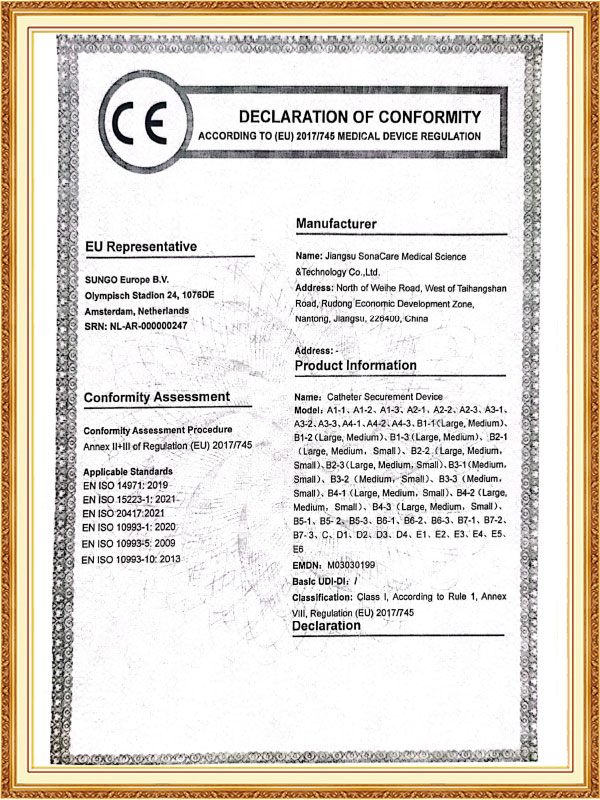

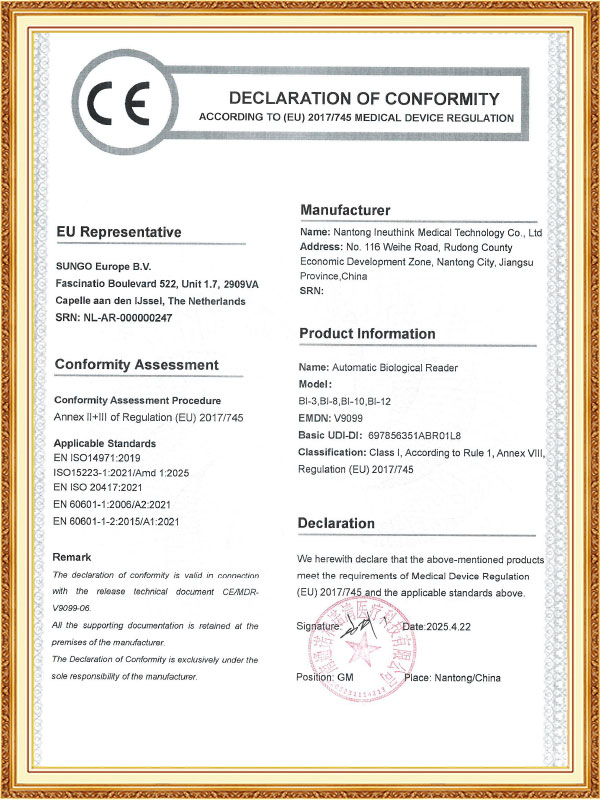

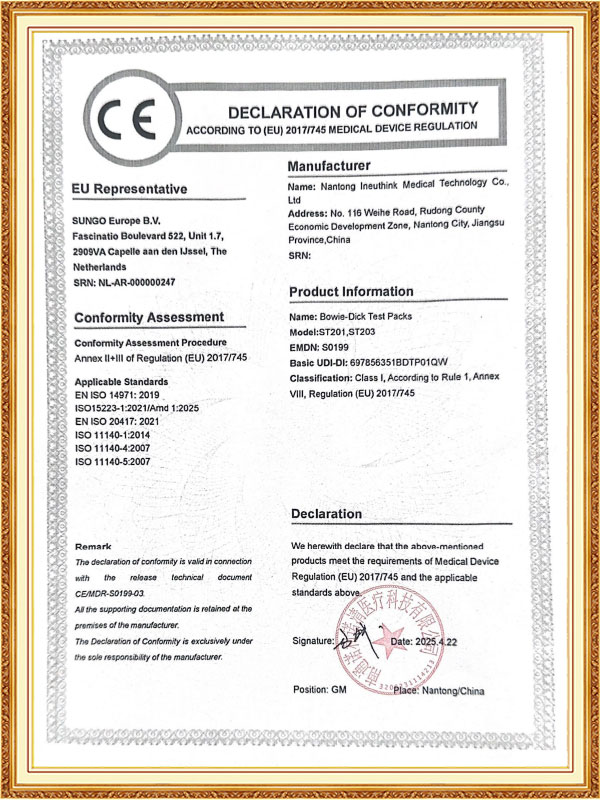

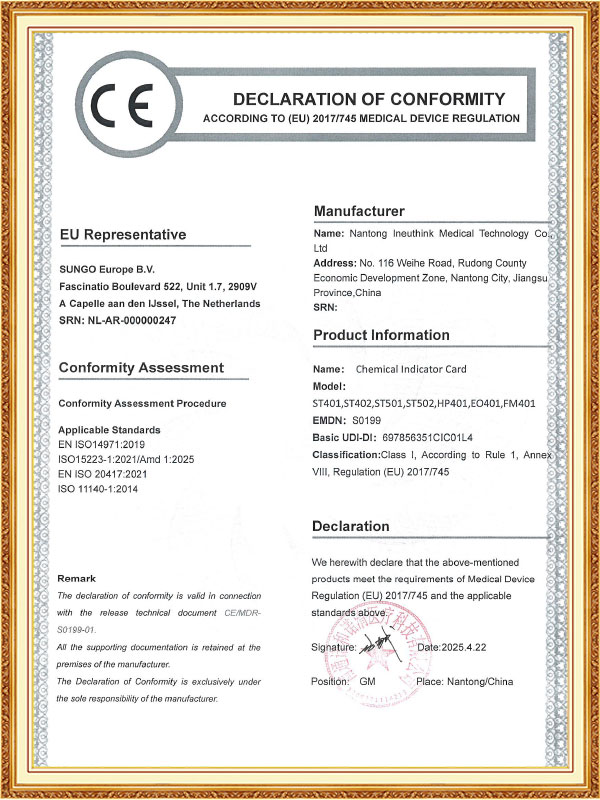

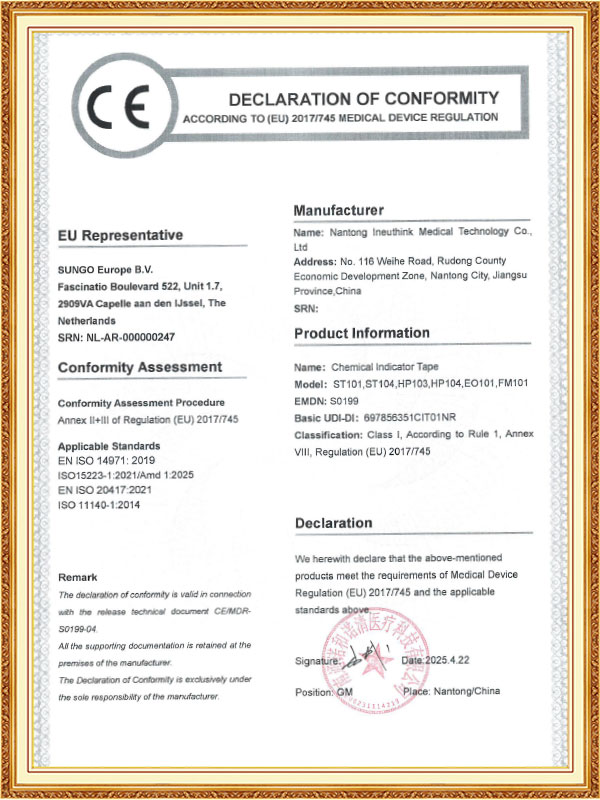

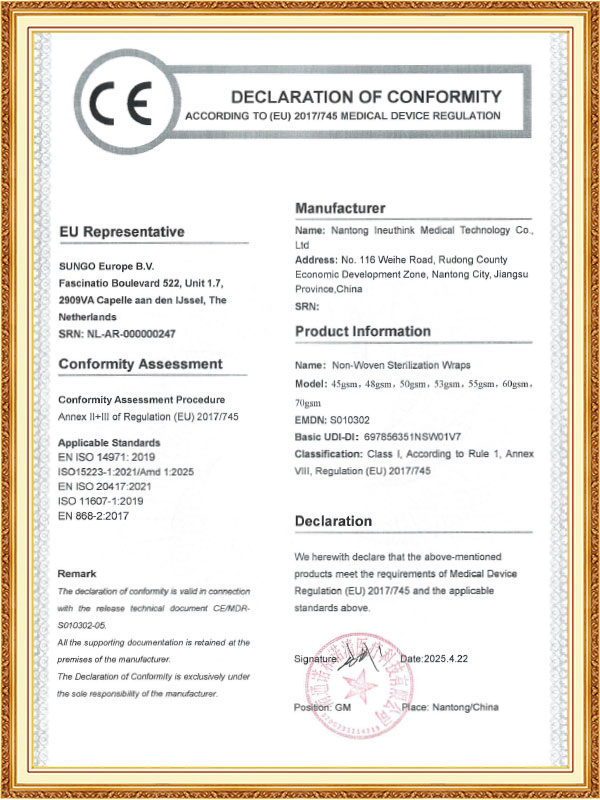

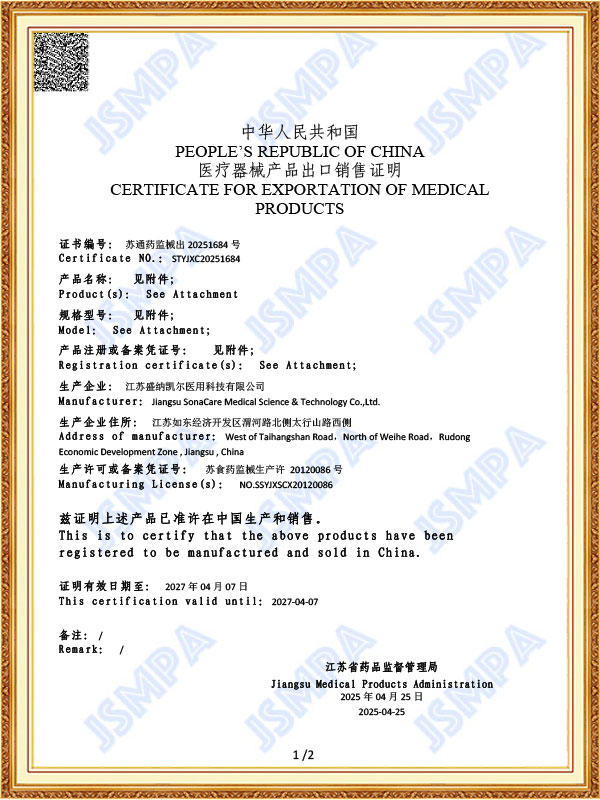

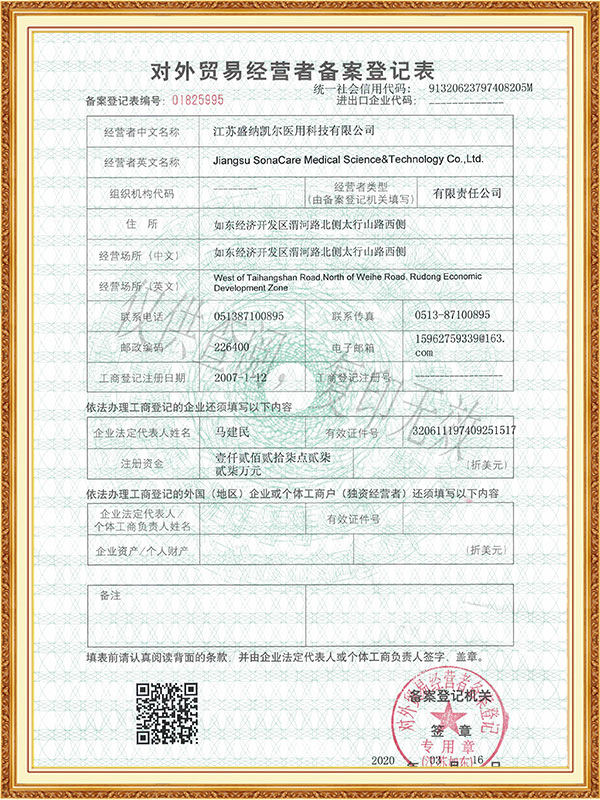

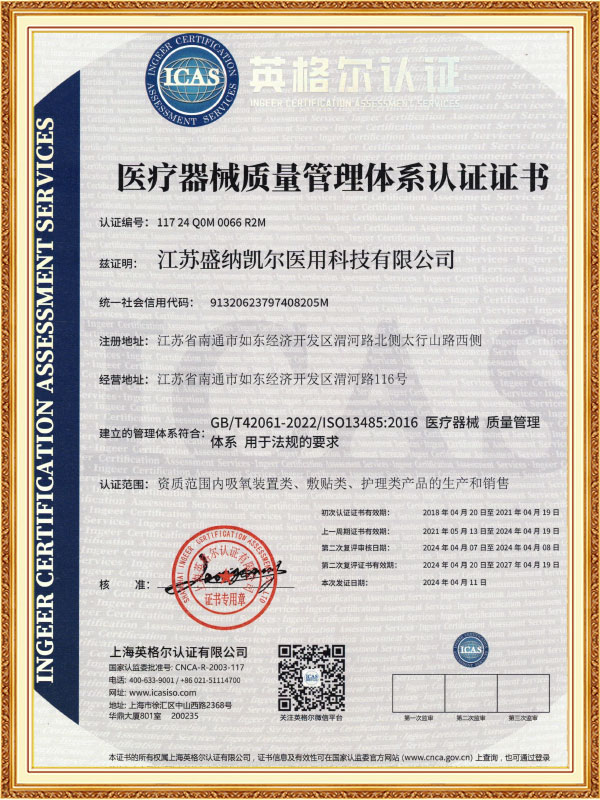

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer Factory, L'azienda ha superato la norma ISO 13485 e altre certificazioni del sistema di qualità e alcuni dei suoi prodotti hanno ottenuto la certificazione CE e i permessi di archiviazione FDA e ha stabilito rapporti di cooperazione a lungo termine con molte istituzioni mediche e distributori nazionali ed esteri.

-

Jan 15. 2026

A cosa serve un trequarti medico? Perché è indispensabile per la chirurgia laparoscopica?Quando si esegue un intervento chirurgico mini-invasivo laparoscopico, molte persone prestano attenzione solo alla "telecamera" e agli "strumenti chirurgici", ma raramente si concentrano su un componente cruciale: il trequarti medico. Tuttavia, nella chirurgia reale, senza tre...

Read More -

Dec 16. 2025

Come scegliere la medicazione giusta per la ferita? Medicazioni consigliate per diversi tipi di feriteLa cura delle ferite è una parte molto importante della vita medica e quotidiana. La giusta medicazione per ferite può promuovere efficacemente la guarigione delle ferite, prevenire le infezioni, ridurre il dolore e accelerare il processo di recupero. Sul mercato esistono dive...

Read More -

Dec 09. 2025

Cos'è un trequarti medico? Quali sono i suoi ambiti di applicazione?A trequarti medico è un ago specializzato comunemente utilizzato nei trattamenti medici e clinici. Il suo design e la sua struttura differiscono dagli aghi ordinari, possedendo funzioni e usi unici, principalmente per la puntura vascolare, l'iniezione di farmaci, i...

Read More

Nel processo di produzione farmaceutica, la sterilizzazione è un passaggio fondamentale per garantire la sicurezza e l’efficacia del prodotto. Gli sterilizzatori farmaceutici, come apparecchiature principali nella produzione farmaceutica sterile, utilizzano alte temperature, alte pressioni o altri metodi di sterilizzazione per eliminare completamente i microrganismi nei prodotti farmaceutici, nei materiali di imballaggio e nelle apparecchiature di produzione, garantendo farmaci sicuri e affidabili per i pazienti. Dagli iniettabili ai biologici, dai dispositivi medici agli eccipienti farmaceutici, gli sterilizzatori farmaceutici svolgono un ruolo insostituibile in ogni aspetto dell'industria farmaceutica.

Il ruolo principale di sterilizzatori farmaceutici è quello di fornire una garanzia affidabile di sterilità. La contaminazione microbica dei prodotti farmaceutici non solo ne riduce l’efficacia, ma può anche portare a gravi incidenti medici. Gli sterilizzatori farmaceutici controllano con precisione i parametri di sterilizzazione quali temperatura, pressione e tempo per garantire che il processo di sterilizzazione soddisfi gli standard. I metodi di sterilizzazione comuni includono la sterilizzazione a calore umido (vapore saturo), la sterilizzazione a calore secco e la sterilizzazione con ossido di etilene. La sterilizzazione a calore umido è il metodo di sterilizzazione più comunemente utilizzato per prodotti iniettabili e per infusione grazie alla sua elevata efficienza ed efficacia in termini di costi.

Gli sterilizzatori farmaceutici sono costruiti in acciaio inossidabile di alta qualità, garantendo un funzionamento stabile a lungo termine in ambienti ad alta temperatura e alta pressione. Il sistema di controllo intelligente monitora e registra parametri chiave come temperatura, pressione e valore F0 (un indicatore dell'efficacia dell'uccisione microbica) durante il processo di sterilizzazione in tempo reale. Questi dati sono tracciabili e conformi ai requisiti di registrazione elettronica FDA 21 CFR Parte 11. Inoltre, il design interno dello sterilizzatore dà priorità alla distribuzione uniforme del calore. Attraverso ugelli del vapore posizionati strategicamente o sistemi di circolazione della ventola, la differenza di temperatura all'interno della camera di sterilizzazione non supera ±1°C, evitando punti ciechi di sterilizzazione. Per forme di dosaggio specializzate, come le iniezioni di polvere liofilizzata, è possibile installare anche sterilizzatori a parete per ottenere il trasferimento asettico e prevenire la contaminazione secondaria. Gli sterilizzatori farmaceutici non sono solo dispositivi autonomi; sono una componente cruciale del sistema di produzione asettica dei prodotti farmaceutici. Nelle moderne officine farmaceutiche, gli sterilizzatori sono spesso integrati con macchine per la pulizia, riempitrici, isolatori e altre apparecchiature per formare una linea di produzione asettica completa.

La manutenzione degli sterilizzatori farmaceutici è fondamentale per garantire la sicurezza della produzione farmaceutica e risultati di sterilizzazione affidabili, richiedendo un processo di manutenzione rigoroso e standardizzato. La condensa all'interno della camera di sterilizzazione deve essere drenata immediatamente dopo l'uso quotidiano. L'interno della camera, le guarnizioni delle porte e i ripiani di conservazione devono essere puliti con un panno dedicato privo di polvere, prestando particolare attenzione alla rimozione di macchie d'acqua residue e particelle di farmaco. La pulizia settimanale del generatore di vapore e dello scaricatore di vapore è essenziale. Per sciogliere i depositi di calcare nelle tubazioni è necessario utilizzare un agente decalcificante di grado farmaceutico. Dopo il completamento, il sistema deve essere lavato ripetutamente con acqua di iniezione finché la conduttività non soddisfa lo standard specificato. I manometri, i sensori di temperatura e le valvole di sicurezza devono essere calibrati e testati mensilmente per garantire che la precisione della misurazione soddisfi gli standard GMP. È necessario controllare anche il livello e la qualità dell'olio della pompa per vuoto e, se necessario, sostituire l'olio dedicato della pompa per vuoto.

Il controllo di qualità del mezzo di sterilizzazione è fondamentale. È necessario utilizzare vapore puro o perossido di idrogeno che soddisfi gli standard della farmacopea e la sua purezza e saturazione devono essere regolarmente testate. Per i punti di verifica degli indicatori biologici all'interno della camera, l'efficacia della sterilizzazione deve essere verificata trimestralmente utilizzando Bacillus stearothermophilus per garantire un livello di garanzia di sterilità di 10^-6. La manutenzione delle apparecchiature richiede la creazione di un sistema di registrazione elettronico completo per registrare automaticamente ogni parametro di sterilizzazione, contenuto di manutenzione e dati di calibrazione. Il periodo di conservazione dei dati non deve essere inferiore ad un anno dalla data di scadenza del prodotto. Gli operatori devono seguire una formazione professionale rigorosa ed essere competenti nel funzionamento delle apparecchiature, nell'identificazione dei codici di guasto e nelle procedure di risposta alle emergenze. Quando l'apparecchiatura non viene utilizzata per un lungo periodo, l'acqua in ciascun tubo deve essere completamente drenata, le parti metalliche devono essere trattate con prodotti antiruggine e prima della riattivazione deve essere effettuata una conferma completa delle prestazioni. Un sistema scientifico di manutenzione preventiva può non solo prolungare la durata delle apparecchiature, ma anche garantire la qualità della sterilizzazione di ciascun lotto di prodotti, fornendo una solida garanzia per la sicurezza dei farmaci. In caso di guasto del sistema di controllo o di anomalia dei parametri, la procedura di gestione delle deviazioni deve essere avviata immediatamente e il reparto qualità e gli ingegneri delle apparecchiature dovrebbero valutare congiuntamente l'impatto e adottare misure correttive.

CONTACT US

CONTACT US